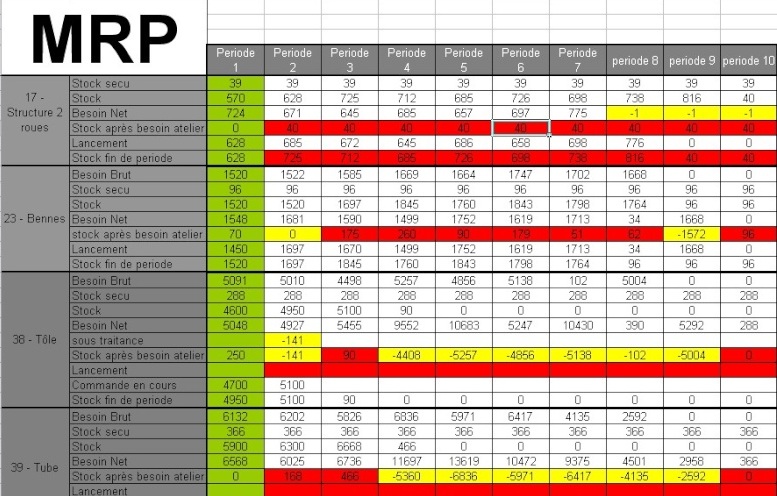

MRP_PAGE

MRP (Material Requirements Planning) เป็นระบบที่ใช้ในการวางแผนความต้องการวัตถุดิบ ซึ่งมีการนำมาใช้ในหลายอุตสาหกรรมหลัก ๆ ดังนี้:

1. อุตสาหกรรมการผลิต (Manufacturing Industry)

อุตสาหกรรมยานยนต์ (Automotive Industry): ใช้ MRP ในการวางแผนการผลิตชิ้นส่วนรถยนต์ การจัดหาวัตถุดิบ และการบริหารสต็อก

อุตสาหกรรมอิเล็กทรอนิกส์ (Electronics Industry): ใช้ MRP ในการจัดการวัตถุดิบสำหรับการผลิตอุปกรณ์อิเล็กทรอนิกส์ต่าง ๆ เช่น โทรศัพท์มือถือ คอมพิวเตอร์ และอุปกรณ์สื่อสาร

อุตสาหกรรมอาหารและเครื่องดื่ม (Food and Beverage Industry): ใช้ MRP ในการจัดการวัตถุดิบเพื่อการผลิตอาหารและเครื่องดื่ม การจัดการสต็อกวัตถุดิบและผลิตภัณฑ์สำเร็จรูป

อุตสาหกรรมสิ่งทอ (Textile Industry): ใช้ MRP ในการวางแผนการผลิตเสื้อผ้าและสิ่งทอ การจัดหาวัตถุดิบเช่น ผ้าและเส้นด้าย

อุตสาหกรรมเคมีภัณฑ์ (Chemical Industry): ใช้ MRP ในการจัดการวัตถุดิบเพื่อการผลิตสารเคมีและผลิตภัณฑ์ต่าง ๆ เช่น ยา สี และวัสดุเคมีอื่น ๆ

2. อุตสาหกรรมการก่อสร้าง (Construction Industry)

ใช้ MRP ในการวางแผนและจัดหาวัตถุดิบสำหรับโครงการก่อสร้าง เช่น เหล็ก ปูนซีเมนต์ และวัสดุก่อสร้างอื่น ๆ

3. อุตสาหกรรมการแพทย์ (Medical Industry)

ใช้ MRP ในการจัดการวัตถุดิบและอุปกรณ์ทางการแพทย์ เช่น อุปกรณ์การผ่าตัด วัสดุสิ้นเปลืองทางการแพทย์ และยารักษาโรค

4. อุตสาหกรรมการบินและอวกาศ (Aerospace Industry)

ใช้ MRP ในการวางแผนการผลิตชิ้นส่วนและอุปกรณ์สำหรับเครื่องบินและยานอวกาศ

5. อุตสาหกรรมการผลิตเครื่องใช้ไฟฟ้าและเครื่องใช้ในครัวเรือน (Home Appliances and Household Goods Industry)

ใช้ MRP ในการจัดการการผลิตและการจัดหาวัตถุดิบสำหรับการผลิตเครื่องใช้ไฟฟ้าและเครื่องใช้ในครัวเรือนต่าง ๆ เช่น ตู้เย็น เครื่องซักผ้า และไมโครเวฟ

6. อุตสาหกรรมการพิมพ์และบรรจุภัณฑ์ (Printing and Packaging Industry)

ใช้ MRP ในการวางแผนการผลิตและการจัดหาวัตถุดิบสำหรับการพิมพ์และบรรจุภัณฑ์ เช่น กระดาษ หมึก และวัสดุบรรจุภัณฑ์

การใช้ MRP ในอุตสาหกรรมต่าง ๆ นี้ ช่วยเพิ่มประสิทธิภาพในการผลิต ลดการสูญเสียวัตถุดิบ และช่วยให้การจัดการสต็อกเป็นไปอย่างมีประสิทธิภาพมากขึ้น

### สรุป:

ระบบ MRP มีความสำคัญอย่างมากต่อโรงงานอุตสาหกรรมในหลายประเภท โดยช่วยเพิ่มประสิทธิภาพการผลิต ลดต้นทุน และปรับปรุงการจัดการสินค้าคงคลัง ซึ่งเป็นปัจจัยสำคัญในการแข่งขันในตลาดโลก การไม่มีระบบ MRP อาจทำให้เกิดปัญหาหลายประการที่ส่งผลกระทบต่อการผลิตและความสามารถในการแข่งขันของโรงงาน

#####ประโยชน์ของระบบ MRP:

1. **เพิ่มประสิทธิภาพการผลิต**:

- ระบบ MRP ช่วยให้โรงงานวางแผนการผลิตได้อย่างมีประสิทธิภาพ โดยคำนวณปริมาณวัสดุที่ต้องใช้และกำหนดเวลาการสั่งซื้อได้อย่างแม่นยำ

2. **ลดปัญหาการขาดแคลนวัสดุ**:

- การคำนวณความต้องการวัสดุล่วงหน้าช่วยลดปัญหาการขาดแคลนวัตถุดิบที่อาจทำให้การผลิตหยุดชะงัก

3. **ควบคุมสินค้าคงคลังได้ดีขึ้น**:

- ระบบ MRP ช่วยให้การจัดการสินค้าคงคลังเป็นไปอย่างมีประสิทธิภาพ ลดปริมาณสินค้าคงคลังที่มากเกินไปหรือไม่เพียงพอ

4. **ลดต้นทุนการผลิต**:

- การลดปริมาณสินค้าคงคลังที่เกินความจำเป็นช่วยลดต้นทุนการจัดเก็บและการจัดการ รวมถึงลดปัญหาสินค้าที่ล้าสมัย

5. **ปรับปรุงการบริการลูกค้า**:

- ระบบ MRP ช่วยให้โรงงานสามารถจัดส่งสินค้าให้ลูกค้าได้ตรงเวลามากขึ้น เพิ่มความพึงพอใจและความเชื่อมั่นของลูกค้า

6. **เพิ่มความสามารถในการวางแผนและการตัดสินใจ**:

- ผู้บริหารสามารถใช้ข้อมูลจากระบบ MRP ในการวางแผนและตัดสินใจเชิงกลยุทธ์ได้อย่างแม่นยำ

ผลเสียขององค์กรจากการไม่ใช้ระบบ MRP หรือการเลือกระบบ MRP ที่ใช้วิธีการคำนวณผิดพลาดหรือไม่ถูกต้อง

### 1. **การวางแผนการผลิตที่ไม่ถูกต้อง**

- **การขาดแคลนวัตถุดิบ**: เมื่อการคำนวณ MRP ผิดพลาด จะทำให้เกิดการขาดแคลนวัตถุดิบในสายการผลิต ส่งผลให้การผลิตต้องหยุดชะงักหรือล่าช้า

- **การมีวัตถุดิบมากเกินไป**: การคำนวณที่ผิดพลาดอาจนำไปสู่การสั่งซื้อวัตถุดิบมากเกินความจำเป็น ทำให้เกิดต้นทุนการจัดเก็บวัตถุดิบที่สูงขึ้นและการใช้พื้นที่เก็บที่ไม่จำเป็น

### 2. **การจัดการสินค้าคงคลังที่ไม่เหมาะสม**

- **สินค้าคงคลังล้นเกิน**: การมีสินค้าคงคลังมากเกินไปจะเพิ่มค่าใช้จ่ายในการจัดเก็บและการจัดการ และอาจทำให้วัตถุดิบเสื่อมสภาพหรือหมดอายุ

- **สินค้าคงคลังไม่เพียงพอ**: หากมีสินค้าคงคลังไม่เพียงพอ อาจทำให้ไม่สามารถตอบสนองต่อคำสั่งซื้อของลูกค้าได้ทันท่วงที นำไปสู่ความไม่พอใจของลูกค้าและสูญเสียโอกาสทางธุรกิจ

### 3. **การจัดการการสั่งซื้อที่ไม่ถูกต้อง**

- **การสั่งซื้อไม่ตรงเวลา**: การสั่งซื้อวัตถุดิบล่าช้าหรือเร็วเกินไปจะทำให้กระบวนการผลิตไม่สามารถดำเนินไปได้ตามแผนที่วางไว้

- **การสั่งซื้อผิดพลาด**: การสั่งซื้อวัตถุดิบที่ไม่ถูกต้องอาจทำให้ต้องเสียเวลาและค่าใช้จ่ายในการคืนสินค้าหรือการหาวัตถุดิบใหม่ที่ถูกต้อง

### 4. **การจัดการการผลิตที่ไม่มีประสิทธิภาพ**

- **การหยุดชะงักของการผลิต**: การคำนวณ MRP ที่ผิดพลาดจะทำให้การผลิตต้องหยุดชะงักเนื่องจากการขาดแคลนวัตถุดิบหรือการผลิตที่ไม่ตรงกับความต้องการของลูกค้า

- **การใช้ทรัพยากรที่ไม่เหมาะสม**: การใช้เครื่องจักรและแรงงานที่ไม่เหมาะสมอาจทำให้เกิดความสิ้นเปลืองและต้นทุนการผลิตที่สูงขึ้น

### 5. **การตอบสนองต่อคำสั่งซื้อของลูกค้าที่ไม่ทันเวลา**

- **การล่าช้าในการส่งมอบสินค้า**: การคำนวณที่ผิดพลาดอาจทำให้ไม่สามารถส่งมอบสินค้าได้ตามเวลาที่กำหนด ทำให้ลูกค้าไม่พอใจและสูญเสียความเชื่อมั่นในบริษัท

- **การขาดแคลนสินค้า**: เมื่อสินค้าไม่พร้อมจำหน่าย ลูกค้าอาจเปลี่ยนไปใช้บริการของคู่แข่งแทน

### 6. **ต้นทุนที่สูงขึ้นและความสูญเสียทางการเงิน**

- **ต้นทุนการผลิตที่สูงขึ้น**: การคำนวณ MRP ที่ผิดพลาดจะทำให้เกิดการใช้ทรัพยากรที่ไม่เหมาะสม นำไปสู่ต้นทุนการผลิตที่สูงขึ้น

- **ความสูญเสียทางการเงิน**: การจัดการสินค้าคงคลังและการผลิตที่ไม่เหมาะสมจะทำให้เกิดความสูญเสียทางการเงินที่สำคัญ

### 7. **การบริหารจัดการที่ไม่ดีและความไม่พอใจของพนักงาน**

- **ความไม่พอใจของพนักงาน**: เมื่อกระบวนการผลิตไม่ราบรื่น พนักงานอาจเกิดความเครียดและความไม่พอใจในการทำงาน

- **การบริหารจัดการที่ยากลำบาก**: การคำนวณ MRP ที่ผิดพลาดจะทำให้การบริหารจัดการการผลิตและการจัดการทรัพยากรมีความซับซ้อนและยากลำบากขึ้น

### สรุป

การใช้วิธีการคำนวณ MRP ที่ผิดพลาดจะส่งผลเสียต่อการวางแผนการผลิต การจัดการสินค้าคงคลัง การจัดการการสั่งซื้อ การจัดการการผลิต

การตอบสนองต่อคำสั่งซื้อของลูกค้า และนำไปสู่ต้นทุนที่สูงขึ้นและความสูญเสียทางการเงิน นอกจากนี้ยังทำให้การบริหารจัดการยากลำบากและสร้างความไม่พอใจให้กับพนักงาน

ดังนั้นการคำนวณ MRP อย่างถูกต้องและแม่นยำจึงเป็นสิ่งที่สำคัญอย่างยิ่งสำหรับโรงงานอุตสาหกรรม

* สนใจ DEMO SOFTWARE โปรดติดต่อ : 089-0035991