ERP FACOTRY SOFT CO.,LTD.

TOTAL ERP/MRP/APS Matufacture software service provider

ERP FACOTRY SOFT CO.,LTD.

TOTAL ERP/MRP/APS Matufacture software service provider

บริษัท อีอาร์พี แฟคทอรี่ซอฟท์ จำกัด ERP FACTORY SOFT CO., LTD.

เราคือตัวจริงด้าน

1.ซอฟต์แวร์ ERP/MRP เพื่อควบคุมทั้งโรงงานอุตสาหกรรม

2. ซอฟต์แวร์การวางแผนการผลิตขั้นสูง (APS)

โซลูชั่นหลักของเรา คือ

1.Strategic ERP/MRP ระบบ ERP/MRP เพื่อควบคุมทั้งโรงงาน

ระบบ Strategic ERP/MRP SYSTEM (ระบบ ERP/MRPเชิงกลยุทธ์ )

ระบบ ERP/MRP System ของแท้ ควบคุมทุกแผนกของโรงงาน เช่น ฝ่ายขาย, ฝ่ายจัดซื้อ ฝ่ายผลิต การวางแผนการผลิต (MPS/MRP), คลังสินค้า, การเดินสายผลิตด้วยบาร์โค้ด ( Bardcode MES ) , การส่งไปงานผลิตต่อนอกโรงงานและนำกลับมาผลิตต่อ เช่นการชุบงาน อื่นๆ ( Sub-Contract ), ระบบการบรรจุสินค้า (Barcode Packing ) , ระบบควบคุมคุณภาพ ( QC ) ระบบติดตามการผลิตแบบ Real-Time , อินวอยซ์การขาย และอื่นๆ....คลิ๊กเพื่อดูรายละเอียด

ระบบ ERP/MRP โรงงาน ต้องมีเป็นระบบ MPS/MRP ที่ถูกต้องเป็นหัวใจ

ตาราง MRP ของ Strategic ERP/MRP เปรียบเทียบกับตาราง MRP ของ ซอฟต์แวร์ SAP และ ORACLE

ตาราง MRP มาตราฐาน

ตาราง MRP ของ SAP

ตาราง MRP ของ ORACLE

หลักการคำนวณ MRP ที่ถูกต้อง

แผนภาพของระบบ Strategic ERP/MRP รายละเอียด คลิ๊ก

2. Strategic APS Scheduler (STR APS)

ระบบวางแผนและจัดตารางการผลิตขั้นสูง (Advanced Planning & Scheduling)

STR APS คือซอฟต์แวร์วางแผนการผลิตระดับอุตสาหกรรม

ที่ออกแบบมาเพื่อควบคุมกำลังการผลิตจริงของโรงงาน

ระบบทำงานแบบ Graphic Interface พร้อม Drag & Drop

และ Automatic Re-Scheduling ที่ปรับแผนทั้งโรงงานได้ทันทีเมื่อมีการเปลี่ยนแปลง

จากเดิมที่ใช้เวลาหลายชั่วโมงในการแก้แผน เหลือเพียงไม่กี่นาที

จุดเด่นของ STR APS

✔ วางแผนการผลิตระดับเครื่องจักรจริง (Machine-Level Scheduling)

✔ ลาก–วางเพื่อปรับแผน พร้อมคำนวณใหม่อัตโนมัติ

✔ ลดปัญหาการเปลี่ยนแผนซ้ำ ๆ ในโรงงาน

✔ มองเห็นภาพรวมคำสั่งผลิตและกำลังการผลิตล่วงหน้าทั้งปี

✔ ช่วยให้ Planner และผู้บริหารควบคุมแผนได้อย่างมั่นใจ

เหมาะสำหรับโรงงานที่มีความซับซ้อนสูง

และมีการเปลี่ยนแผนบ่อย เช่น

Automotive

Electronics

Pharmaceutical Manufacturing

CNC / Precision Parts

Assembly Multi-Level Production

Option เสริมระดับอุตสาหกรรม

1️⃣ เชื่อมต่อกับ ERP ระดับโลก

STR APS สามารถเชื่อมต่อหรือรับข้อมูลจาก ERP ชั้นนำ เช่น

SAP

Oracle

Microsoft Dynamics

Infor SiteLine

หรือ ERP อื่น ๆ

ผ่าน API, Database หรือ File Integration

ทำให้โรงงานสามารถเพิ่มความสามารถด้าน APS

โดยไม่ต้องเปลี่ยน ERP เดิม

ERP ดูแลธุรกรรม

STR APS ดูแลการควบคุมแผนการผลิต

2️⃣ เชื่อมต่อเครื่องจักรแบบ Real-Time

STR APS สามารถเชื่อมต่อกับเครื่องจักร (Machine Integration)

เพื่อดึงข้อมูลจริงจากหน้างาน เช่น

✔ สถานะการทำงานของเครื่องจักร

✔ เวลาหยุดเครื่อง (Downtime)

✔ ประสิทธิภาพการผลิต

✔ จำนวนงานดี / งานเสีย (OK / NG)

ข้อมูลเหล่านี้จะถูกนำมา:

อัปเดตแผนการผลิตแบบ Real-Time

วิเคราะห์ประสิทธิภาพเครื่องจักร

ออกรายงาน OEE แบบ Real-Time

ทำให้การวางแผนอยู่บน “ข้อมูลจริง”

ไม่ใช่การคาดการณ์

สรุป

STR APS ไม่ใช่เพียงโปรแกรมจัดตาราง

แต่คือแพลตฟอร์มควบคุมการผลิตระดับกลยุทธ์

ช่วยให้โรงงาน:

ลดเวลาการวางแผน

ลดความผิดพลาดจากการปรับแผน

เพิ่มความแม่นยำในการส่งมอบ

ใช้ข้อมูลจริงในการตัดสินใจทุกวัน

ภาพแสดงหลักการของโปรแกรม ( APS )

โปรแกรม Strategic APS Scheduler แสดงการย้ายงานและระบบปรับแผนทันที

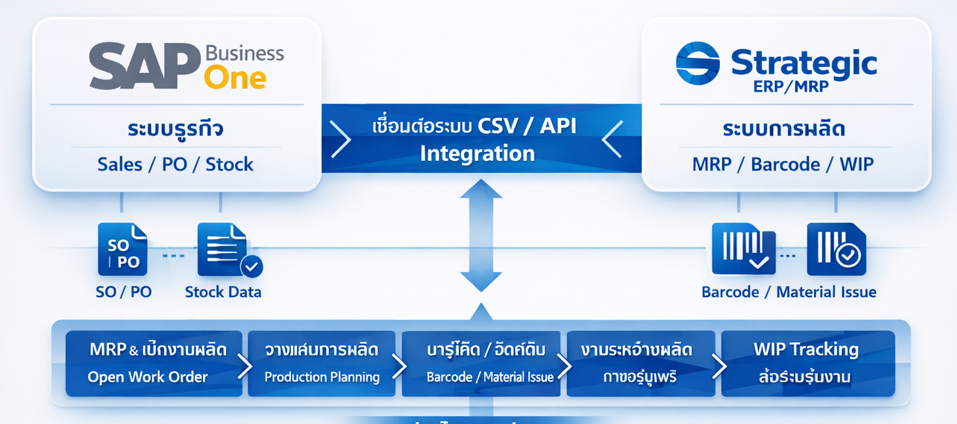

3.Strategic ERP/MRP for SAP B1

ระบบ ERP/MRP เพื่อควบคุมการวางแผนการผลิต MRP การเดินการผลิต ระบบ MES with Barcode /QC/ Production Monitoring และอื่นๆสำหรับโรงงานที่ใช้ SAP อยู่ก่อนแล้ว

คือทุกๆระบบที่มีใน Strategic ERP/MRP System เพิ่มเติมคือ การ Link กับ ระบบบัญชีและระบบอื่นๆของ SAP B1 อย่างสมบูรณ์ เพื่อความสมบูรณ์โรงงานทั้งการวางแผน การจัดซื้อ การผลิต ระบบ MRP การเดินการผลิตด้วย Barcode การบรรจุสินค้า (Packing ) และอื่นๆ แยกงานวางแผนออกจากบัญชี เชื่อมต่อผ่าน SAP Standard API โดยไม่กระทบการทำงานเดิมของ SAP B1....คลิ๊กเพื่อดูรายละเอียด

โซลูชันและบริการของเราทั้งหมด ( Our Solutions & Services )

1.ระบบ Strategic ERP/MRP SYSTEM (ระบบ ERP/MRPเชิงกลยุทธ์ )

ระบบ ERP/MRP ของแท้ ครบทุกโมดูล: ฝ่ายขาย, การวางแผนการผลิต (MPS/MRP), จัดซื้อ, คลังสินค้า, การเดินสายผลิตด้วยบาร์โค้ด,ระบบ Sub-Contract, บัญชี-การเงิน Real-Time Monitoring และอื่นๆ

เหมาะสำหรับโรงงานที่มีความซับซ้อนสูง เช่น ชิ้นส่วนอิเล็กทรอนิกส์ รถยนต์ ประกอบ อื่นๆ รายละเอียด คลิ๊ก

**2. ระบบ Strategic APS System

ระบบวางแผนและจัดตารางการผลิตขั้นสูง (Advanced Planning & Scheduling)แสดง Gantt Chart แบบลาก-วาง (Drag & Drop) เปลี่ยนแผนได้ทันทีลดเวลาในการวางแผนจากหลายชั่วโมงเหลือเพียงไม่กี่นาที

3.ระบบ Strategic ERP/MRP for SAP / Oracle / Microsoft Dynamics

ระบบซอฟท์แวร์ทำการ เชื่อมต่อกับ ระบบ ERP ต่างประเทศของลูกค้าที่มีอยู่เดิม เช่น SAP/ Oracle / Microsoft Dynamics

เพื่อได้ระบบการผลิต MPS/MRP/ Shop Floor และ ระบบ Barcode ที่ฉลาดคุมการวางแผนและการผลิตทั้งโรงงานโดยการเชื่อมต่อกับ SAP B1 โดยสมบูรณ์

4. พัฒนา ระบบ MRP เพื่อเชื่อมต่อซอฟต์แวร์ ERP เดิมของโรงงานลูกค้า

เราพัฒนาระบบ MPS/MRP เพื่อการวางแผนการผลิตและคำนวณการหาวัสดุ (MPS/MRP ) เพื่อการเชื่อมต่อกับกับซอฟต์แวร์ที่มีอยู่เดิมของโรงงานลูกค้า

5. พัฒนา Smart Factory & IoT

เราพัฒนาซอฟต์แวร์เชื่อมต่อเครื่องจักร เซ็นเซอร์ Barcode/QR Code เพื่อติดตามการผลิตแบบ Real-Time ช่วยลดแรงงาน ลดต้นทุน และเพิ่มประสิทธิภาพ ตามความต้องการโรงงานลูกค้า

เราแตกต่างอย่างไร

เราเป็น ERP/MRP และ APS Software House

ที่มีประสบการณ์มากกว่า 20 ปี ในบริษัท ERP/MRP Softtware House ต่างประเทศ ทั้งไทย ญี่ปุ่น และอินเดีย

เราไม่ทำ ERP เพียงเพื่อ “ให้มีระบบ”

และไม่ใช่การนำซอฟต์แวร์ต่างประเทศมา Implement ในราคาสูง และผลลัพธ์อาจไม่ได้ตามที่คาดหวัง เราสร้างระบบซอฟต์แวร์ขั้นสูง ( Advanced Software ) เพื่อตอบโจทย์และแก้ปัญหาโรงงาน และเพื่อให้ “ชนะการแข่งขัน” ในอุตสาหกรรม

เรามีซอฟท์แวร์เพื่อโรงงานดังนี้

1. STR APS Scheduler – เปลี่ยนการวางแผนทั้งโรงงาน

Advanced Planning & Scheduling ระดับมาตราฐานซอฟต์แวร์ต่างประเทศ

แต่ใช้งานง่ายกว่า

✔ มองภาพรวมแผนใหญ่ หรือกำลังการผลิตทั้งโรงงานได้ในทันที

✔ วางแผน ปรับแผนได้ทันที ในทุกๆวัน เมื่อมีการเปลี่ยนแปลง

✔ Drag & Drop เพื่อ Re-Schedule ทั้งโรงงานทันที

✔ รองรับทั้ง Single Parts และ Assembly Parts

✔ เหมาะกับโรงงานที่แผนซับซ้อนและเปลี่ยนบ่อย

STR APS ไม่ใช่แค่โปรแกรม

แต่มาเพื่อ “แก้ปัญหาการวางแผนที่เกิดซ้ำในโรงงาน” และเปลี่ยนการขาดทุนเป็นกำไร จากการพลิกเกมส์ของการวางแผน **นอกจากนี้ STR APS Scheduler ยังมี OPTION ที่สามารถเชื่อมหรือรับข้อมูลจาก ซอฟต์แวร์ ERP ต่างประเทศ ไม่ว่าจะเป็น SAP , ORACLE , Microsoft Dynamic ...อื่นๆเพื่อทำงานการวางแผนได้ทันที โดยไม่เปลี่ยนแปลงระบบเดิม

2.ERP/MRP System ของแท้ ใช้งานได้จริง

เราพัฒนา ERP/MRP System ตามมาตรฐานเดียวกับซอฟต์แวร์ระดับโลก เช่น SAP และ Oracle แต่ใช้งานง่ายกว่า และคุ้มค่ากว่า หัวใจของระบบคือ

✔ แผน MPS/MRP ที่แม่นยำ และใช้งานจริงทุกวัน

✔ Shop Floor & MES ด้วย Barcode

✔ Real-Time Production Monitoring

✔ Traceability ครบทั้งกระบวนการ ทุกแผนกทำงานสอดประสานกัน โดยไม่ต้องโทรถามกันระหว่างแผนก

3. ระบบ ERP ของแท้ ต้องมี MRP ของแท้

ระบบ ERP โรงงานส่วนใหญ่หน้าจออาจดูคล้ายกัน

แต่มีเพียงไม่กี่ระบบที่มี MPS/MRP จริง

ERP ที่แท้จริงต้อง:

✔ แสดงตาราง MRP ชัดเจน

✔ คำนวณแผนการผลิตและวัสดุได้ถูกต้อง

✔ ลดสต๊อก ลดต้นทุน เพิ่มประสิทธิภาพ

✔ ใช้งานได้จริงทุกวัน

หากระบบไม่สามารถแสดงตาราง MRP ได้ชัดเจน นั่นไม่ใช่ MRP ที่แท้จริง

วิธีการดูระบบ ERP เทียม โปรดอ่านในรายละเอียด ระบบ Strategic ERP/MRP SYSTEM

สนใจรายละเอียด โทร. 089-0035991

ใบสั่งผลิตของ Strategic ERP/MRP ( work order )

ระบบ Barcode ใน ระบบ Warehouse , Packing และการเดินการผลิตทั้งโรงงาน

ระบบ Barcode / QR Code สำหรับควบคุมงานทั้งโรงงานแบบไร้ Human Error ตั้งแต่การจัดซื้อ (PO) การรับวัตถุดิบ การควบคุมการผลิต (Shop Floor) ระบบ QC, Packing และการออกเอกสารทางธุรกิจ

4. พัฒนา ระบบ MRP เพื่อเชื่อมต่อซอฟต์แวร์ ERP เดิมของโรงงานลูกค้า

ด้วยจุดแข็งและจุดเด่นของระบบ MPS/MRP System เราพัฒนาระบบ MPS/MRP เพื่อการวางแผนการผลิตและคำนวณการหาวัสดุ (MPS/MRP ) คลิ๊กเพื่อดูรายละเอียด

SERVICES ARE AVAILABLE TO USERS 24/7

The operation center is staffed with trained professionals who are equipped with the latest technology and tools for monitoring, troubleshooting, and reporting.

ติดต่อเรา

- Home Home

- Products & Services Products & Services

- About Us About Us

- Contact us Contact us