บริษัท อีอาร์พี แฟคทอรี่ซอฟท์ จำกัด ERP FACTORY SOFT CO., LTD.

บริการวางระบบงานซอฟต์แวร์ควบคุมโรงงานอุตสาหกรรมทั้งโรงงาน

( ระบบ ERP/MPS/MRP SOFTWARE , Smart Factory , Internet Of Things .. อื่นๆ )

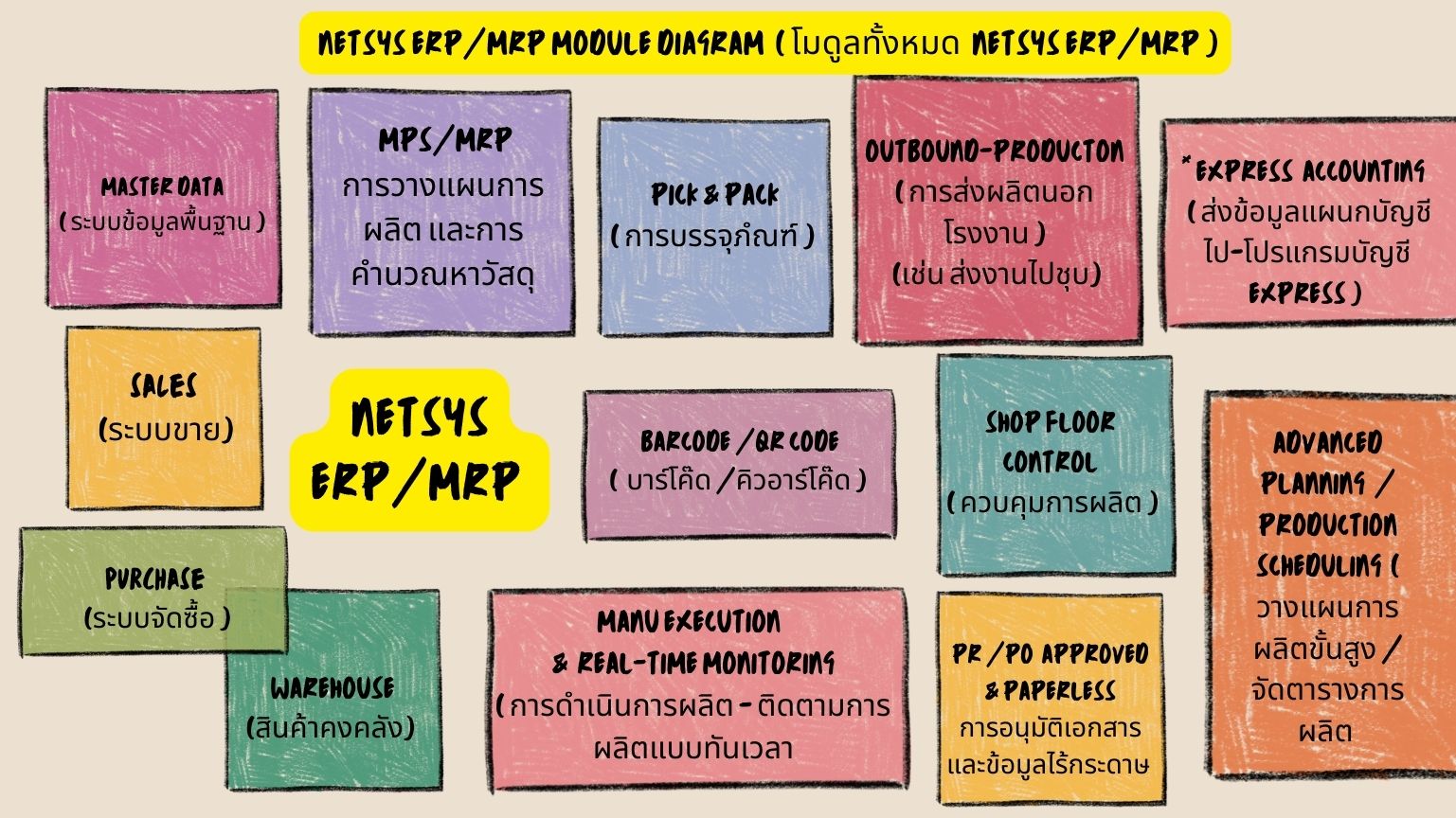

ระบบซอฟต์แวร์ STRATEGIC ERP/MRP SYSTEM ระบบซอฟต์แวร์ ERP/MPS/MRP ที่แท้จริงสำหรับโรงงานอุตสาหกรรม ด้วยประสบการณ์ของทีมงาน ERP/MRP โรงงานทั้งระบบ กว่า 20 ปี ซอฟต์แวร์ครอบคลุมทุกระบบคือ :

1.ระบบการขาย ( SALES SYSTEM )

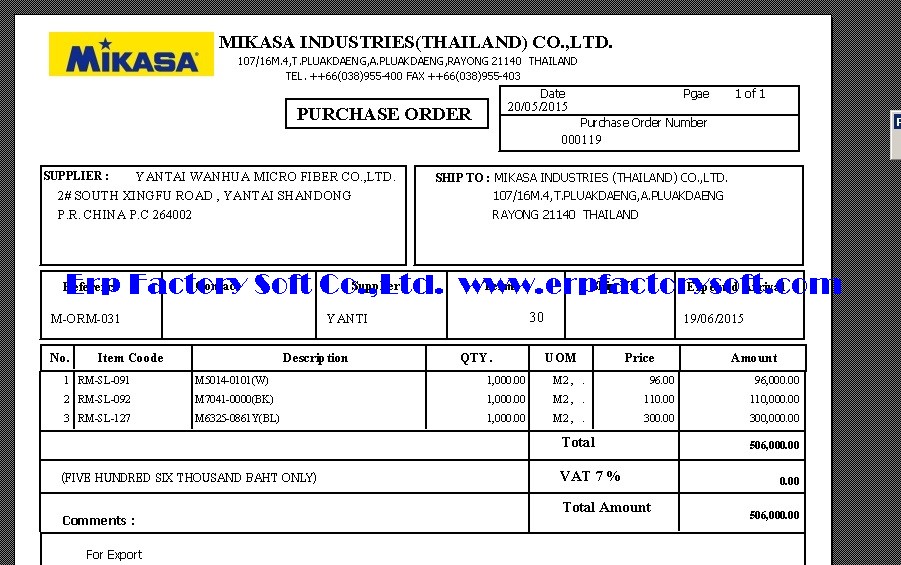

2.ระบบจัดซื้อ ( PROCUREMENT SYSTEM )

** 3.ระบบการวางแผนการผลิตและคำนวณความต้องการวัสดุ (MPS/MRP) ( MASTER PRODUCTION SCHEDULE / MATERIAL REQUIREMENTS PLANNING SYSTEM )

4.ระบบบริหารคลังสินค้า (WAREHOUSE MANAGMENT)

5.ระบบการเดินขบวนการผลิตในโรงงาน ( MES & SHOP FLOOR CONTROL )

6.ระบบการติดตามการผลิตแบบทันเวลา ( REAL-TIME PRODUCTION MONITORING SYSTEM )

7.ระบบการบรรจุภัณฑ์สินค้า ( PACKING SYSTEM )

8.การวางแผนการผลิตขั้นสูงและการจัดตารางการผลิต (ADVANCDE PLANNING & SCHEDULING ) ( ระบบเสริม )

9.ระบบควบคุมทั้งหมดที่กล่าวมาด้วยระบบบาร์โค้ด/คิวอาร์โค้ด ( BARCODE /QR CODE SYSTEM )

10. ระบบการส่งงานไปผลิตต่อที่ซัพพลายเออร์นอกโรงงาน เช่นการส่งงานไปชุบ ต่างๆ เช่น ชุบทองแดง ZINC อื่นๆ ( OUTSOURCING SYSTEM )

11.ระบบ SMART FACTORY เพื่อเชื่อมโยงกับเครื่องจักร

12.ระบบการสืบย้อนกลับ (TRACEABILITY SYSTEM )

13.ระบบต้นทุน (COSTING SYSTEM )

14.ระบบคำนวณประสิทธิภาพของคนงานและเครื่องจักร ( OEE SYSTEM )

15.ระบบ MRP และการแก้ปัญหาพิเศษอื่นๆ เช่น ระบบการรวม LOT ผลิตด้วย MRP , ระบบการวางแผนการผลิตเพื่อชดเชยงานที่ทำเสีย ( NG ) , ระบบ MRP คำนวณการซื้อและใช้เครื่องมือ เช่น ใบมีดของเครื่องจักร CNC ( MRP FOR TOOLING ) และอื่นๆ

16.ระบบรายงาน DASHBOARD

17.ระบบแจ้งเตือน (Alerts) ผ่านอีเมลและ LINE

18.ระบบ IoT อัตโนมัติเชื่อมโยงกับเครื่องจักรในโรงงาน และการเขียนโปรแกรม MRP เชื่อมกับระบบ ERP ที่ลูกค้ามีอยู่แล้ว หรืออื่นๆ

19.ระบบบัญชี ( ACCOUNTING SYSTEM )

** ระบบ STRATEGIC ERP/MRP SYSTEM ใช้ SQL SERVER 2022 หรือสูงกว่าเป็นฐานข้อมูล

ระบบ BARCODE / QR CODE

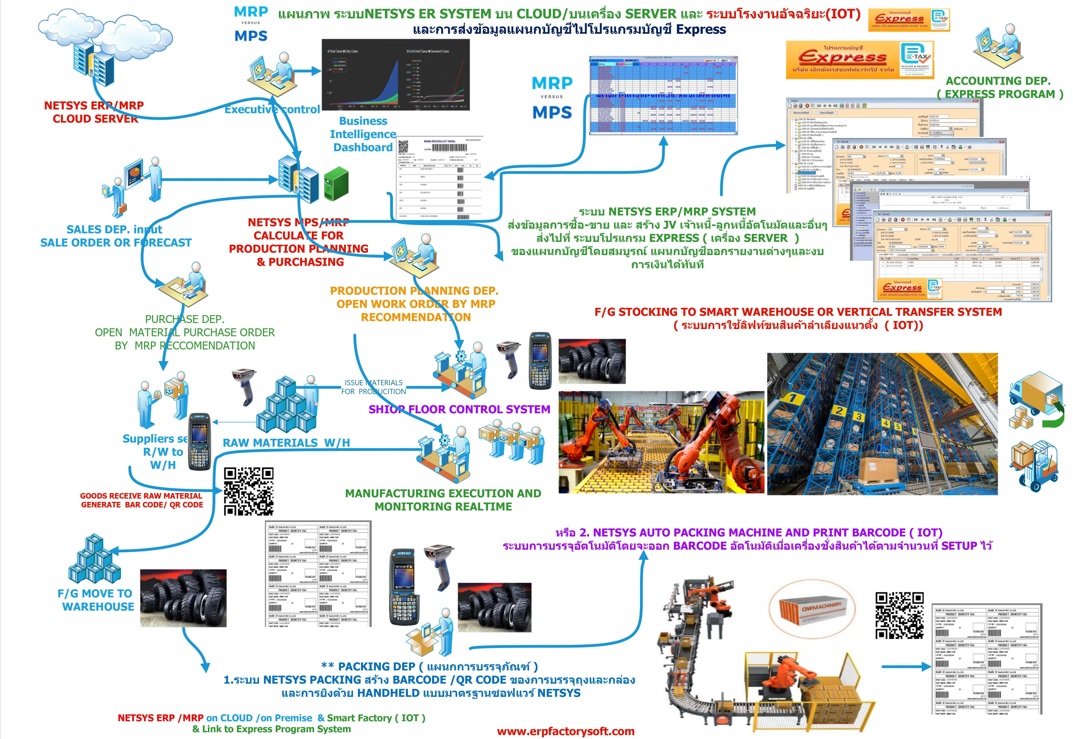

แผนภาพระบบการทำงานของ Strategic Erp/Mrp System

เราคือ Total Software Solution Provider ที่เชี่ยวชาญด้าน ซอฟต์แวร์ ERP/MRP สำหรับโรงงานอุตสาหกรรมโดยเฉพาะ

เรามุ่งเน้นการพัฒนา ระบบวางแผนการผลิต (MPS) และระบบคำนวณความต้องการวัสดุ (MRP )ของแท้ซึ่งเป็นหัวใจสำคัญของ ERP สำหรับโรงงานอุตสาหกรรม

ระบบของเราครอบคลุมทุกโมดูลที่จำเป็นในการบริหารโรงงาน ในราคาที่คุ้มค่ากว่าซอฟต์แวร์ ERP/MRP จากต่างประเทศ โดยยังคงคุณภาพและประสิทธิภาพสูงสุด ลดความยุ่งยาก แต่ทรงพลัง เราออกแบบระบบให้ ใช้งานง่าย เป็นมิตรกับผู้ใช้ ลดความซับซ้อนของการตั้งค่า แต่ยังคงความแม่นยำและประสิทธิภาพ 100% เช่น:

1. MRP Calculation อัตโนมัติ – ไม่ต้องกำหนดพารามิเตอร์ที่ยุ่งยาก

2. Multi-Lot Work Order – เปิดคำสั่งผลิตได้พร้อมกันหลายล็อตในการดำเนินการเดียว

3. Real-Time Inventory & WIP Tracking – ยืนยันวัตถุดิบและงานระหว่างผลิตให้พร้อมใช้งานเสมอ

** AI-ERP/MRP ของแท้ สำหรับโรงงานอุตสาหกรรม ระบบ ERP/MRP ที่ออกแบบมาเพื่อโรงงานผลิตโดยเฉพาะ **

1. MPS/MRP ของแท้ คำนวณง่าย ไม่ต้องตั้งค่าพารามิเตอร์ซับซ้อน

2. ฟีเจอร์ Multi Work Order – เปิดคำสั่งผลิตหลาย Lot พร้อมกัน

3. รองรับ Barcode/QR Code ทุกขั้นตอน ตั้งแต่คลังสินค้าไปจนถึงขนส่ง

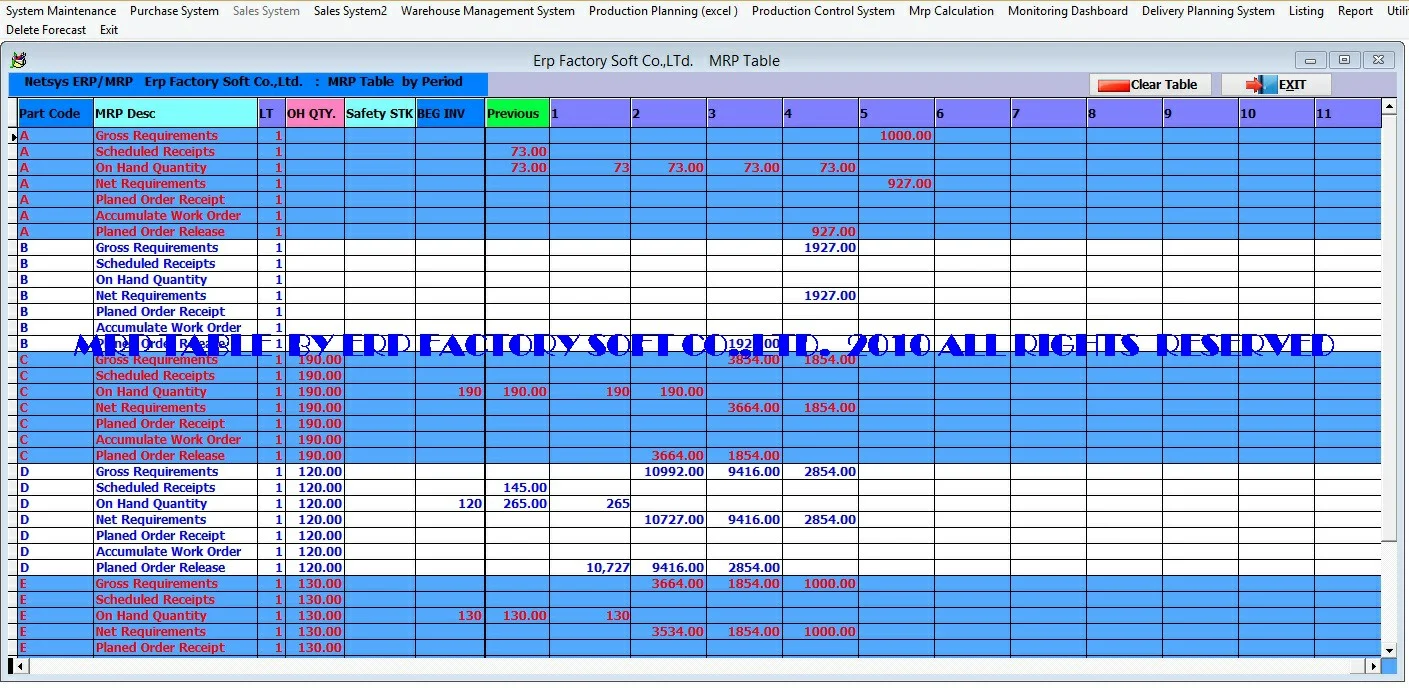

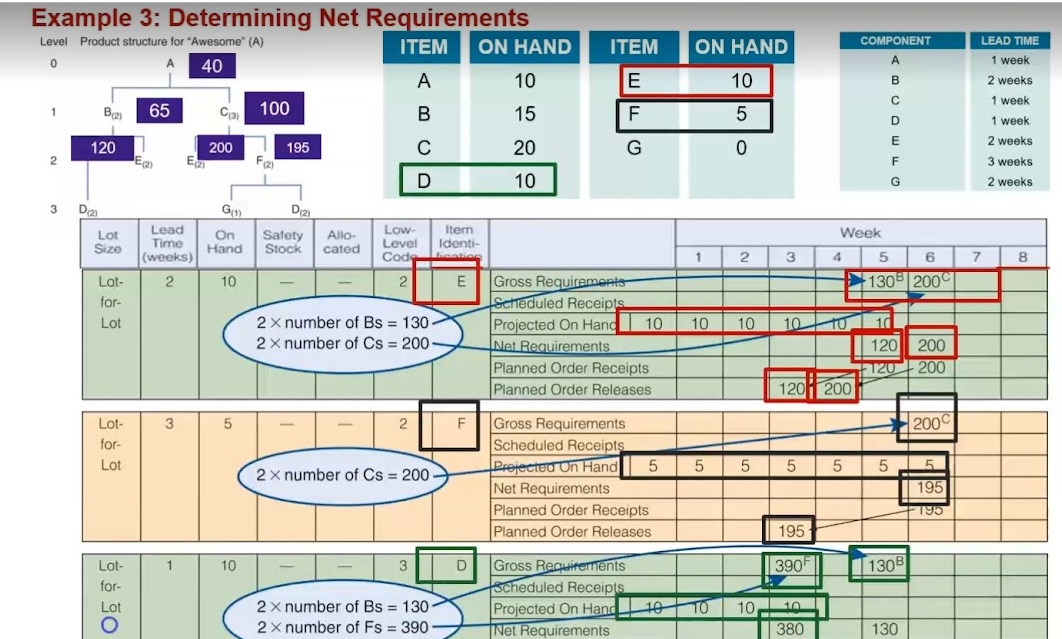

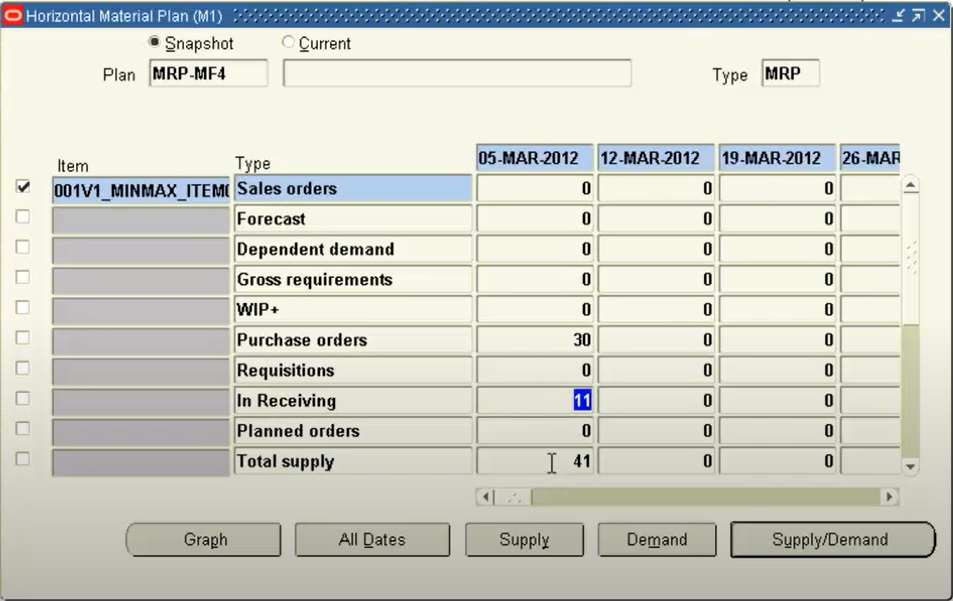

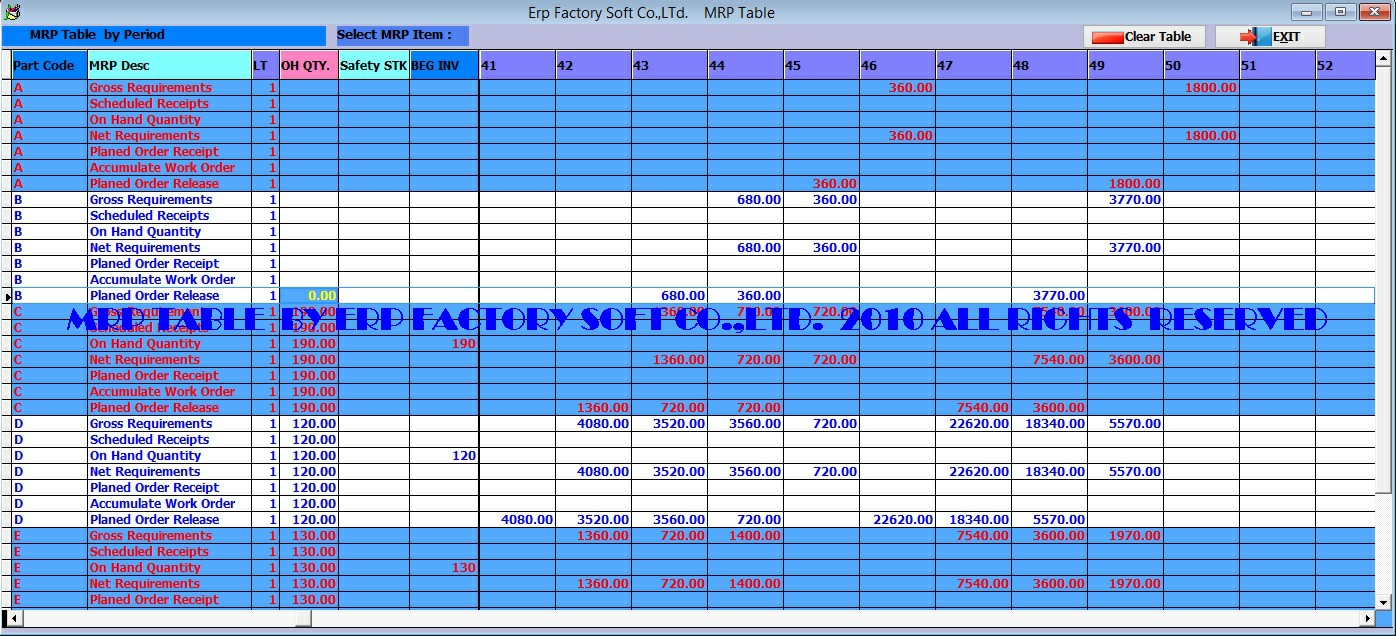

ตาราง MRP ผลลัพธ์ของการคำนวณ MRP ที่ถูกต้องของ บจ. อีอาร์พี แฟคทอรี่ ซอฟท์

DEMO ซอฟต์แวร์ ฟรี ไม่มีค่าใช้จ่าย กับระบบจริง – ใช้ข้อมูลของโรงงานคุณ พิสูจน์ก่อนตัดสินใจ! 16 ขั้นตอนสำคัญที่เราพิสูจน์ระบบให้คุณ *

1. การรับคำสั่งซื้อ (Sales Order & Forecasting)

ระบบสามารถรับคำสั่งซื้อจากลูกค้า และคำนวณความต้องการ ( Gross Requirement ) ทั้งจากคำสั่งซื้อ ( Sales Order ) และ พยากรณ์ (Forecast)

2. การ Run MRP เพื่อคำนวณวัตถุดิบที่ต้องจัดซื้อ

ระบบ MRP แท้ คำนวณจากสต๊อกที่มีอยู่ เช่น วัตถุดิบ งานระหว่างทำ หรือสินค้าสำเร็จรูป ( Inventory On Hand ) ใบสั่งซื้อคงค้าง (Outstanding PO) และการเปิดคำสั่งผลิต ก่อนหน้า ( Work Order )

3. พิสูจน์ความถูกต้องด้วยตาราง MRP

4. ระบบแนะนำใบสั่งซื้อ (MRP Purchase Order Recommendation)

ระบบแนะนำการสั่งซื้อวัตถุดิบที่จำเป็น จากข้อมูลการ Run MRP

5. การรับเข้าคลัง และสร้าง Barcode/QR Code วัตถุดิบเข้าสู่ Warehouse

ระบบสามารถออก Barcode/QR Code และบันทึกข้อมูลอัตโนมัติ

** 6. การ Run MPS/MRP เพื่อปรับแผนการผลิตรายวัน ( Daily Planning )

Run MPS/MRP เพื่อปรับแผนการผลิตรายวัน ( Daily Planning ) ให้ถูกต้องในทุกๆครั้ง และแผนผลิตครอบคลุมถึง การชดเชยงานเสีย (NG) ในไลน์ผลิตอัตโนมัติ

7. พิสูจน์ความแม่นยำด้วยตาราง MRP

8. การเปิดคำสั่งผลิตแบบหลาย Lot (Multi Work Order Release)

สามารถเปิดใบสั่งผลิตหลายรายการพร้อมกัน ตรวจสอบความพร้อมของวัตถุดิบและงานระหว่างทำ ก่อนเริ่มผลิตจริง ( Confirm Release ที่ยืนยันทำการผลิตได้จริง )

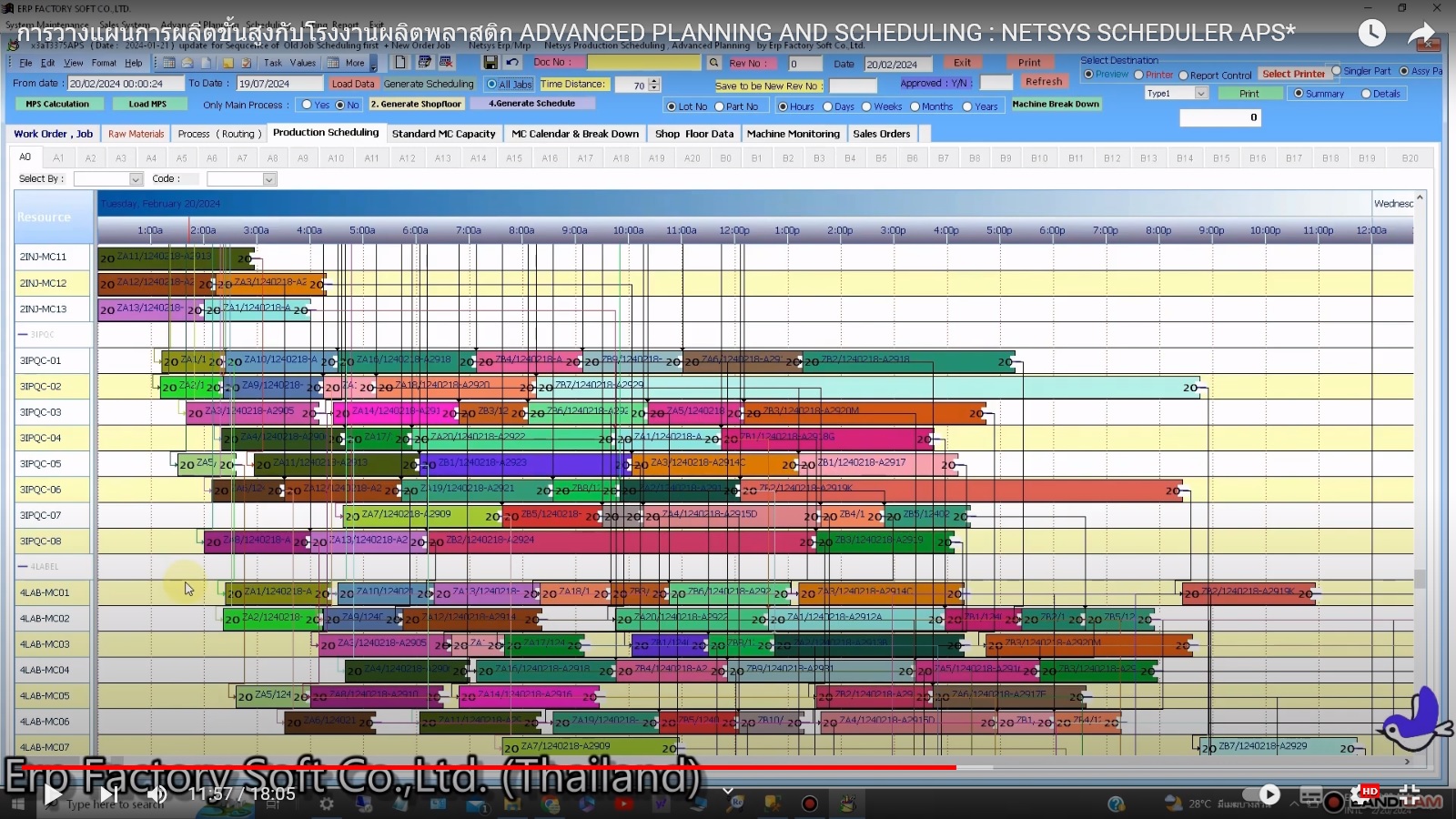

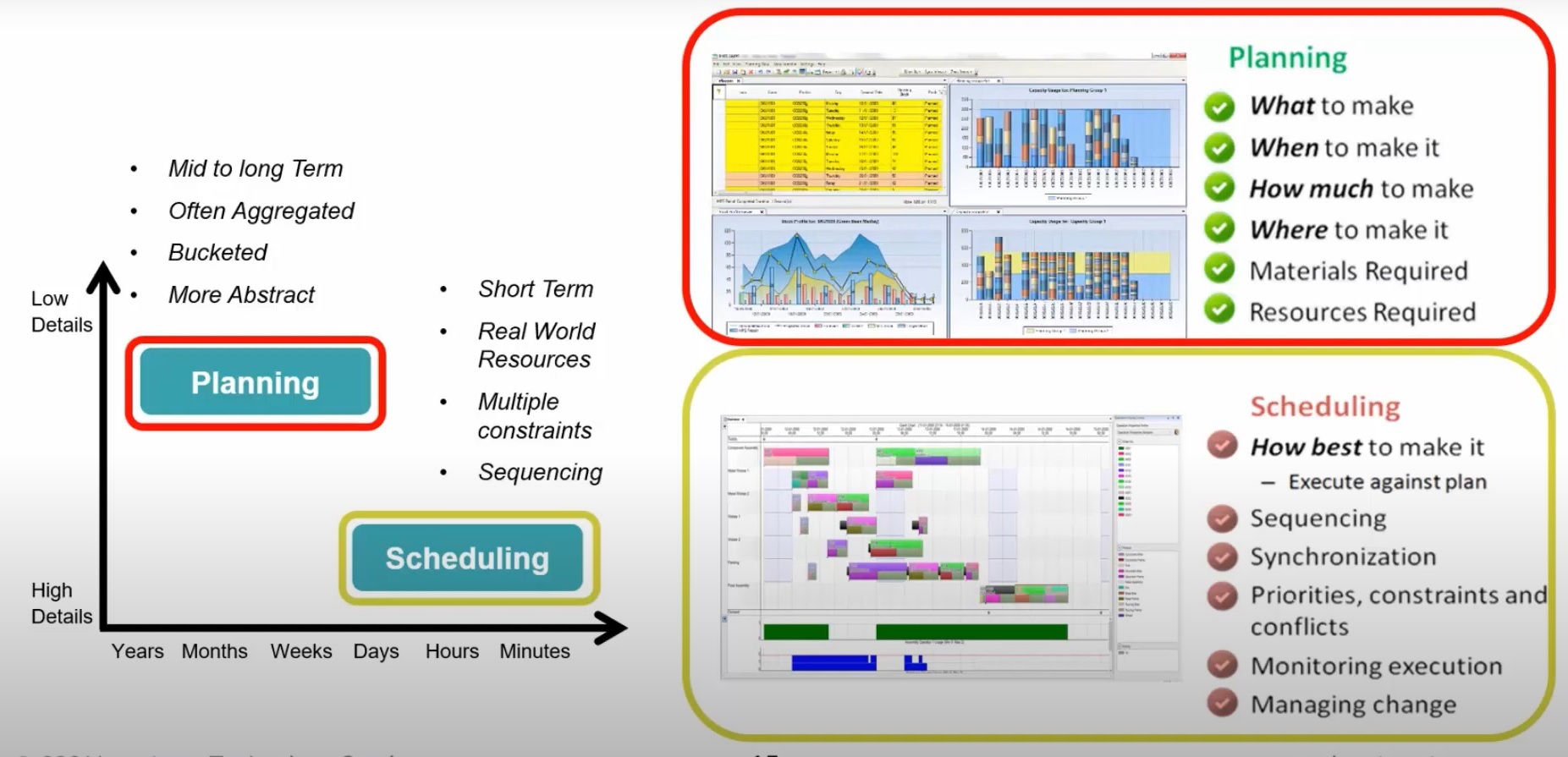

9. การจัดตารางการผลิต (Production Scheduling & Capacity Planning)

ใช้ Production Scheduler เพื่อจัดกำลังการผลิตให้เหมาะสมกับเครื่องจักรที่มีเพิ่มประสิทธิภาพการผลิตสูงสุด โดยลด Downtime ของเครื่องจักร ( ระบบเสริม )

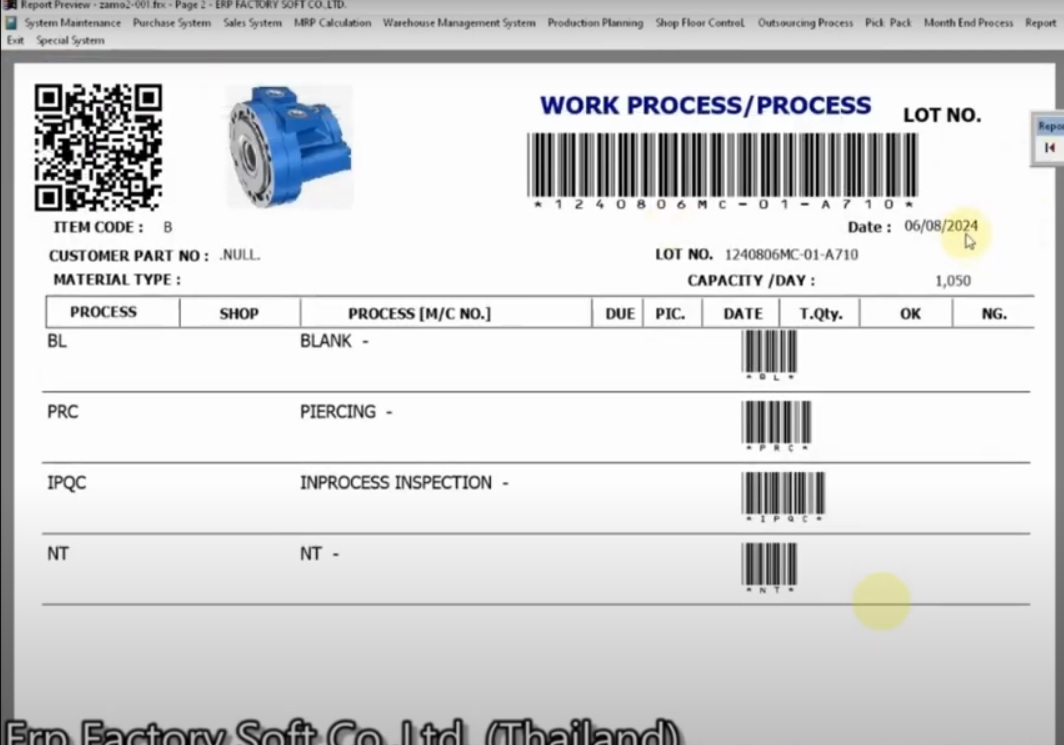

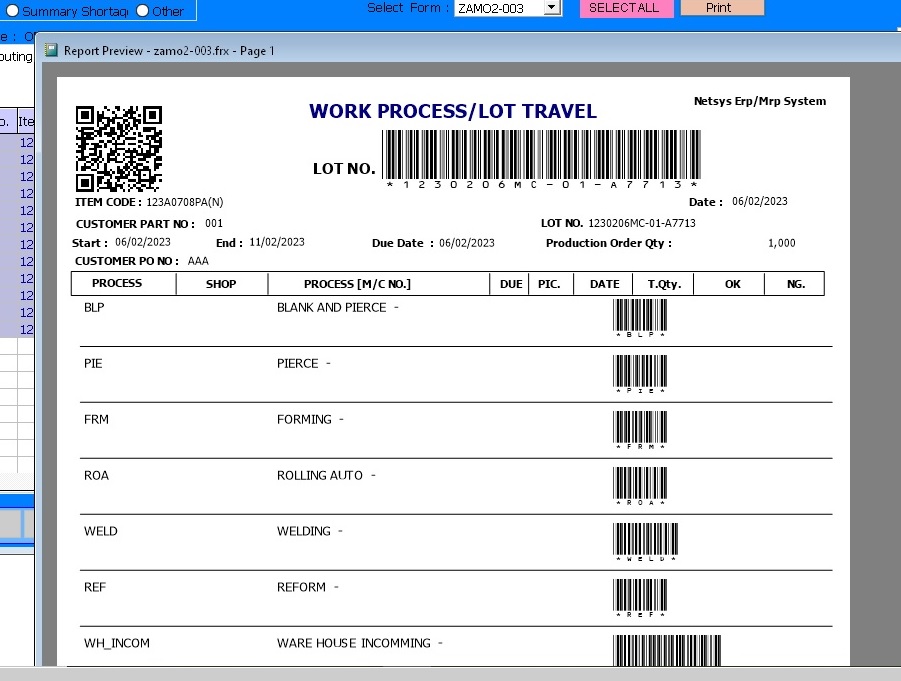

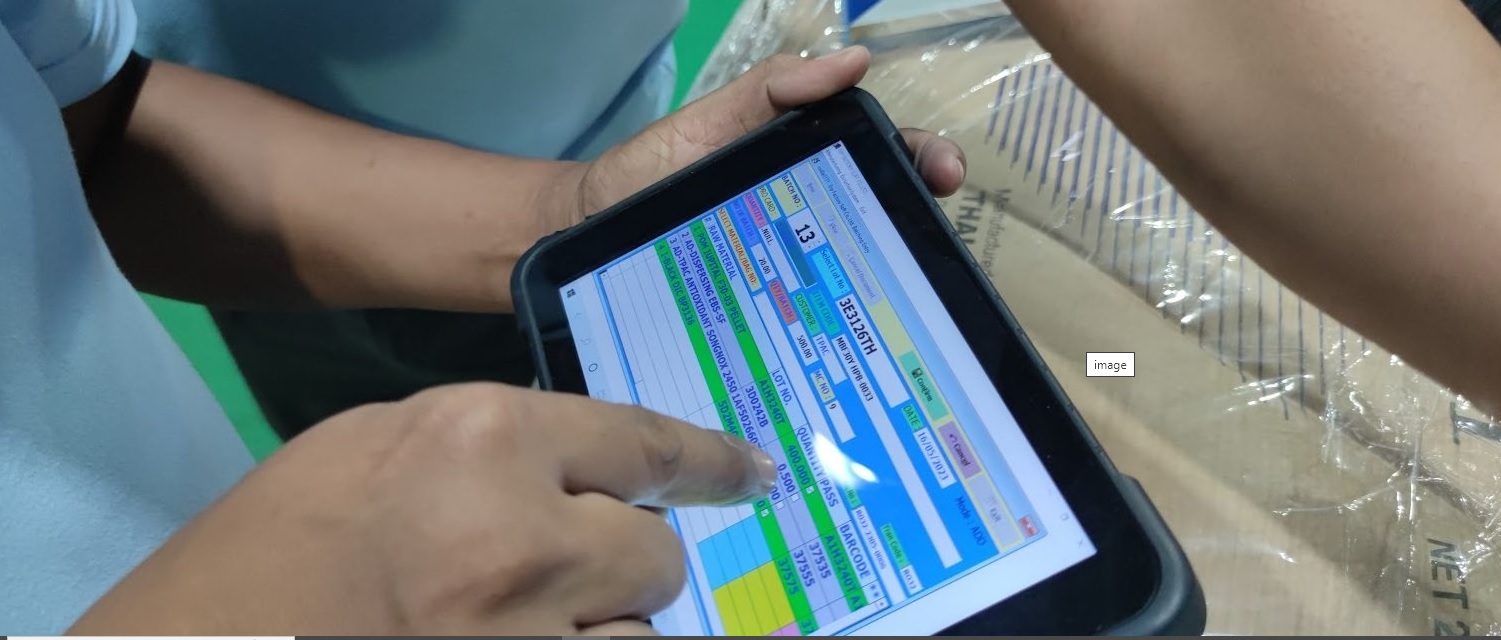

10 . การเดินขบวนการผลิต และการสแกน Barcode ในสายการผลิต

ทุกขั้นตอนสามารถใช้ Barcode หรือ QR Code เพื่อบันทึกสถานะการผลิต

11. การส่งงานให้ Supplier ภายนอก (Outsourced Manufacturing)

รองรับการส่งงานไปให้ Supplier เช่น งานประกอบ, งานชุบ สามารถติดตามงานและนำกลับเข้าสู่สายการผลิตในโรงงาน

12. ขบวนการตรวจสอบคุณภาพ (Quality Control - QC)

รองรับ AI Vision System และบันทึกผลตรวจสอบในระบบ ( ระบบเสริม )

13 . ขบวนการบรรจุ (Packaging & Labeling)

ระบบสามารถ สร้าง Barcode ถุง/กล่องอัตโนมัติ เพื่อเชื่อมโยงกับคำสั่งผลิต

14 . การออกใบแจ้งหนี้ (Invoicing & Sales Order Processing)

ส่งข้อมูลไประบบ ERP/MRP กับระบบบัญชี (Accounting Integration)

15. พิสูจน์ผลลัพธ์หลังการผลิต (Stock Reconciliation & Zero Balance Check)

15.1 ระบบสามารถ ตัดสต็อกวัตถุดิบได้ถูกต้อง 100% หลังการผลิตเสร็จสิ้น

15.2 พิสูจน์ผลลัพธ์ผ่านตาราง MRP และสต๊อกสินค้า

16. รองรับการ Customization เพื่อให้เหมาะกับรูปแบบธุรกิจของโรงงานแต่ละแห่ง

DEMO ระบบจริง – พิสูจน์ก่อนตัดสินใจ!

1. ใช้ข้อมูลของโรงงานคุณในการทดสอบระบบจริง

2. วิเคราะห์ปัญหา และแสดงให้เห็นว่า ERP/MRP ของเราช่วยลดต้นทุนได้อย่างไร

3. เชื่อมโยงทุกแผนก ตั้งแต่คำสั่งซื้อ วางแผนการผลิต ไปจนถึงการส่งสินค้า

ERP/MRP ที่ออกแบบมาเพื่อโรงงานอุตสาหกรรมอย่างแท้จริง ระบบที่ลดความซับซ้อน แต่เพิ่มประสิทธิภาพ 100% โทรเลย! ปรึกษาฟรี: 089-0035991 เพื่อรับ DEMO ฟรี!

ดังนั้น ถ้าโรงงานลูกค้าติดปัญหา มีเรื่องที่อยากแก้ไข !! อย่าลังเล โทร. เพื่อปรึกษาปัญหาโรงงาน แนวทางการแก้ไข หรือสอบถามเรื่องระบบ ERP/MRP ซอฟต์แวร์ของแท้และประโยชน์ที่โรงงานจะได้รับ ซอฟต์แวร์ราคาเริ่มต้นก็สามารถคุมโรงงานได้ โทร : 089-0035991

นอกจากนี้เรารับประกันซอฟต์แวร์ งาน Implementation ,Trainning ,Customization และทุกๆงานกับทุกๆแผนก จน GO-LIVE ใช้งานจริงตลอดชีพ ลูกค้าได้รับประโยชน์สูงสุดคือพันธกิจของเรา

การวางแผนและควบคุมการผลิต ตาราง MRP

ความแตกต่างของ Reorder Point กับ MRP

เว็บไซด์เวอร์ชั่นใหม่ กรุณาคลิ๊ก BANNER

ใบสั่งผลิตของ Strategic ERP/MRP System

3. การนำใบสั่งผลิตเข้าสู่โปรแกรมจัดตารางการผลิต ( Production Scheduling ) เพื่อให้ระบบหาเครื่องจักรให้เหมาะสมที่สุดใช้เครื่องจักรให้เต็มประสิทธิภาพสูงสุดในโรงงาน และทันกำหนดส่ง ( Due date ) ในทุกๆ Sales Order ( ระบบเสริม )

ERP/MRP SYSTEM

STRATEGIC ERP/MRP SYSTEM ช่วยแก้ปัญหาเหล่านี้ได้อย่างไร?

1. คำนวณ MRP ตามหลักการแท้จริง – ลดปัญหาการสั่งผลิตและการสั่งซื้อผิดพลาดตามเวลาที่เหมาะสม

2. Real-Time Monitoring – ติดตามทุกขั้นตอนแบบเรียลไทม์

3. Automation ในการวางแผนการผลิตและจัดซื้อ

สรุปเฉพาะฟีเจอร์สำคัญของแต่ละโมดูล

1. SALES SYSTEM (ระบบขาย)

1.1 จัดการ Sales Order คำสั่งขาย , Sales Forecast การพยากรณ์การขาย และ Invoice อย่างเป็นระบบ

1.2 รองรับ Multi-Currency , ราคาขายสามารถกำหนดตามสินค้าและลูกค้า , 1 Sales Order มีได้หลายๆ PO ลูกค้าได้

1.3 ติดตามคำสั่งขาย ( sales order ) สถานการณ์บรรจุสินค้า (Packing Status) และการส่งสินค้าแบบเรียลไทม์

1.4 ออกอินวอยซ์อย่างถูกต้องเพราะเชื่อมโยงจากระบบการบรรจุสินค้า ( Packing System )

2. PURCHASE SYSTEM (ระบบจัดซื้อ)

2.1 สร้างและออกแผนสั่งซื้อที่ถูกต้อง 100 % เพราะเชื่อมโยงจากระบบ MRP แท้ 100 % ทุกๆครั้ง ( MRP Purchase Order Recommendation )

2.2 สร้างคำสั่งซื้ออัตโนมัติจาก MRP และยังรองรับการป้อนคำสั่งซื้อเองได้

2.3 จัดการซัพพลายเออร์, ติดตาม Lead Time

2.4 เชื่อมต่อกับระบบคลังสินค้าและบัญชี

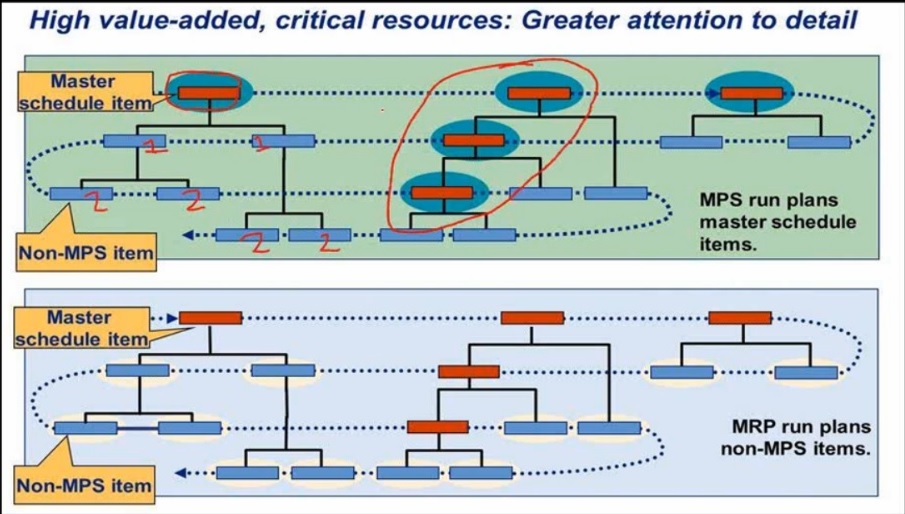

3. MPS/MRP SYSTEM (ระบบวางแผนการผลิตและการคำนวณหาวัสดุ)

3.1 MPS/MRP แท้ คำนวณความต้องการวัสดุและแผนการผลิตทุกขั้นตอนแม่นยำ 100% ทำให้การวางแผนการผลิตถูกต้องในทุกๆครัั้ง จุดนี้เป็นหัวใจสำคัญ ( MRP เหมือนซอฟต์แวร์ต่างประเทศ SAP , ORACLE ) ประโยชน์ที่รับจากซอฟต์แวร์ คือในทุกๆวันผู้วางแผนเพียงกดปุ่มปรับแผน ระบบจะทำการปรับแผนการผลิตทั้งโรงงานให้ถูกต้อง แม่นยำ 100 %

3.2 คำนวณ Net Requirement อัตโนมัติ

3.3 มี Planned Order Release คำนวณ Lead Time

3.4 สามารถรวมล๊อทการผลิตสินค้าหรืองานระหว่างทำได้เป็น 1 ล๊อท จากปกติจะต้องผลิตสินค้าหรืองานระหว่างทำหลายๆ ล๊อท แต่ถูกต้องทั้งจำนวน และทันกำหนดส่ง แต่สามารถลด SETUP TIME และค่าใช้จ่ายในการผลิตได้อย่างชาญฉลาดของระบบซอฟท์แวร์

3.5 การวางแผนการผลิตเพื่อชดเชยงานที่ผลิตเสีย ( NG JOB) ที่เกิดขึ้นในไลน์การผลิตได้แม่นยำ จุดประสงค์เพื่อสินค้าจะส่งครบตามกำหนดส่งได้ รับประกันแผนการผลิตและการสั่งซื้อ ( MRP SYSTEM ) ถูกต้อง 100 % ส่งผลให้การวางแผนและการดำเนินการทุกๆกิจกรรมของทุกแผนก สอดคล้องและมุ่งเป้าไปที่เดียวกันคือการส่งสินค้าที่มีคุณภาพ ทันตามกำหนดส่งทุกๆออร์เดอร์ของลูกค้า

4. WAREHOUSE MANAGEMENT (ระบบคลังสินค้า)

4.1 ใช้ Barcode / QR Code เพื่อติดตามสินค้า

4.2 รองรับ Inventory Tracking

4.3 ควบคุมสินค้าคงคลังแบบเรียลไทม์

5. SHOP FLOOR CONTROL (ควบคุมงานผลิต)

5.1 การเปิดคำสั่งผลิต ( Work Order ) จากการคำนวณ MPS /MRP ได้อย่างแม่นยำ

5.2 การเปิดคำสั่งผลิต 1 ครั้ง ( save 1 ครั้ง ) เราสามารถทำการเปิดผลิต (work order ) ได้หลายๆล๊อทของสินค้า (f/g ) หรือหลายๆงานระหว่างทำ (wip) ซึ่งตรงตามแผนการผลิตแล sales order ใบสั่งผลิตแต่ละใบ(work order & barcode) เชื่อถือได้ 100 % ว่าแผนกผลิตสามารถนำไปคำสั่งผลิต (work order ) นี้เปิดการผลิตได้จริง เพราะมีวัตถุดิบและความพร้อมแน่นอน 100 % ( เพราะระบบตรวจสอบให้เรียบร้อยแล้ว )

5.3 ติดตามสถานะการผลิตของแต่ละคำสั่ง

5.4 สามารถเชื่อมโยงระบบ หรือ ใช้ IoT Sensor ตรวจสอบประสิทธิภาพเครื่องจักร ( ระบบเสริม )

5.5 คำนวณ OEE (Overall Equipment Effectiveness) เพื่อวัดประสิทธิภาพของเครื่องจักรได้

6. BARCODE / QR CODE SYSTEM

6.1 ใช้ QR Code ติดตามสินค้าตั้งแต่ต้นทางถึงปลายทาง

6.2 ลดข้อผิดพลาดในการจัดเก็บและขนส่ง

6.3 BARCODE/ QR CODE ยังรองรับการเพิ่มเป็นรหัสสินค้าของลูกค้าปลายทางที่จะรับได้ ( Customer Part no & Barcode/QR Code )

7. REAL-TIME MONITORING SYSTEM

7.1 ติดตามการผลิตได้จาก Dashboard

7.2 ติดตามการผลิต รายแผนก เครื่องจักร คนงานผลิต และอื่นๆได้

7.3 แจ้งเตือนเมื่อเกิดปัญหาการผลิต

7.4 ลด Downtime ในกระบวนการผลิต

8. OUTSOURCING MANAGEMENT

8.1 ติดตามการส่งงานผลิตนอกโรงงาน (ชุบ, เชื่อม, ตัด) ได้ถูกต้องแม้การส่งไปและกลับมาหลายรอบและนำเข้าสู่สายการผลิตในโรงงานต่อได้อย่างราบรื่นถูกต้อง

8.2 คำนวณต้นทุนรวมของ Outsourcing

8.3 เชื่อมโยงกับ MRP & Warehouse

9. PACKING SYSTEM

9.1 บรรจุภัณฑ์ตามคำสั่งซื้อ และคำสั่งปล่อยงานของฝ่ายการตลาด

9.2 สร้าง Barcode / QR Code Packing Bag , Box อัตโนมัติ ป้องกันข้อผิดพลาด

9.3 ระบบการนับสินค้าที่จะผลิตถูกต้องแม่นยำ ไม่เกิดปัญหาสินค้าหาย หรือเกิน

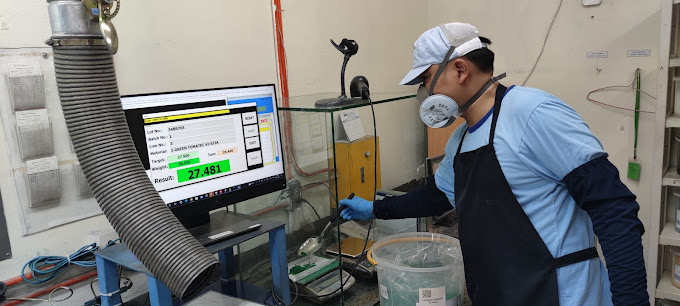

9.4 ระบบ Machine Packing System ( ระบบเสริม ) ระบบการสร้างการเชื่อมต่อกับเครื่องชั่งสินค้าและพิมพ์ PACKING LABEL อัตโนมัติทันที เมื่อชั่งเสร็จ

10. INVOICING SYSTEM

10.1 ออกใบแจ้งหนี้อัตโนมัติ จากระบบ packing system ลดข้อผิดพลาด

10.2 รองรับการออกใบกำกับภาษีแบบ e-Tax

10.3 เชื่อมกับระบบบัญชีได้ง่าย

4. ประโยชน์ของซอฟต์แวร์ที่ช่วยโรงงานของคุณได้

1. ลดต้นทุน 20-30% ( อย่างน้อย )

2. เพิ่มความแม่นยำในการผลิต 99%

3. ลดข้อผิดพลาดในการจัดซื้อ 80%

4. มีข้อมูล Real-Time ทำให้ตัดสินใจได้เร็วขึ้น

ภาพแสดงใบสั่งผลิต WORK ORDER ( ประโยชน์ของระบบ MPS/MRP ที่แท้จริง คือซอฟต์แวร์คำนวณเพื่อเปิดคำสั่งผลิต ทุกๆใบสั่งถูกต้อง (F/G and wip ) กับ ออร์เดอร์ที่จะส่ง และวัตถุดิบที่พร้อมผลิต ทุกๆครั้ง ผู้วางแผน ( Planner ) ไม่ต้องคำนวณเอง )

RAW MATERIAL QR CODE TAG ระบบสร้างขึ้นที่แผนก W/H

การเดินกระบวนการผลิตของใบสั่งผลิต ( WORK ORDER ) ทั้งโรงงานอุตสาหกรรมด้วย Handheld (อุปกรณ์เสริม )

ระบบ BARCODE TAG ( ใบ TAG BARCODE ติดกล่องวัตุดิบและสินค้า เมื่อสร้างจาก ระบบ PACKING SYSTEM

การเดิน Line การผลิตเม็ด และบันทึการเดินการผลิตด้วยอุปกรณ์ TABLET

ซอฟแวร์การวางแผนการผลิตชั้นสูง NETSYS SCHEDULER

CUSTOMER PRODUCT PARTS

ระบบโปรแกรมค้นหาเครื่องชั่งที่เหมาะสมในการชั่งสารเคมี PIGMENT ( ระบบเครื่องชั่ง IOT และ SMART FACTORY อื่นๆ สามารถพัฒนาเพื่อลูกค้าเสริมได้ )

ระบบ PACKING ของ STRATEGIC ERP/MRP SYSTEM ( โปรแกรมโมดูลการบรรจุสินค้า )

สนใจในรายละเอียดซอฟต์แวร์เพื่อการจัดการโรงงานและแก้ปัญหาโรงงานอย่างแท้จริง : โปรดติดต่อ คุณ ทศ โทร. 089-0035991

++ ระบบ ERP/MRP SYSTEM ของแท้-ของปลอม ++

++ ความหมายของ MRP และประโยชน์ ++

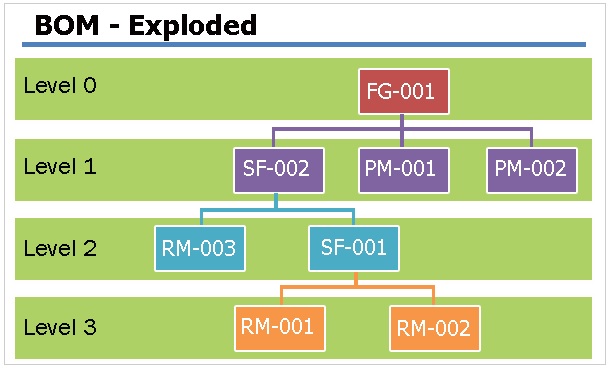

MRP (Material Requirements Planning) หรือระบบวางแผนความต้องการวัสดุ เป็นหัวใจสำคัญของระบบ ERP โรงงาน ใช้สำหรับคำนวณและวางแผนการผลิตให้มีวัตถุดิบเพียงพอ ตรงเวลา ไม่มากเกินไปหรือน้อยเกินไป โดยอ้างอิงจากข้อมูลยอดขาย, ใบสั่งผลิต, สต๊อก, Lead Time และ BOM อย่างเป็นระบบ

ระบบ MRP ที่ถูกต้อง จะช่วยให้โรงงานสามารถ:

- ลดของขาด/ของล้นสต๊อก

- สั่งซื้อวัตถุดิบได้ตรงเวลาและปริมาณเหมาะสม

- วางแผนผลิตอย่างมีประสิทธิภาพ

- ลดต้นทุนในทุกมิติ

ERP/MRP ของแท้ vs ของปลอม

ปัจจุบันมีซอฟต์แวร์ ERP มากมายในตลาด บางรายอ้างว่ามี MRP แต่กลับใช้การคำนวณแบบผิด เช่น:

- นำยอดขายมาหักลบกับสต๊อกและ Forecast , Minimum Stock , สินค้าค้างส่ง หรืออื่นๆ

- ไม่ใช้ Lead Time

- ใช้ BOM แบบง่ายหรือสูตรที่ตั้งขึ้นเอง

ERP ของแท้ต้องมีระบบ MPS/MRP ที่คำนวณได้ตามหลัก Industrial Engineering และให้ผลลัพธ์ในรูปแบบ "MRP Table" ที่ตรวจสอบได้จริง

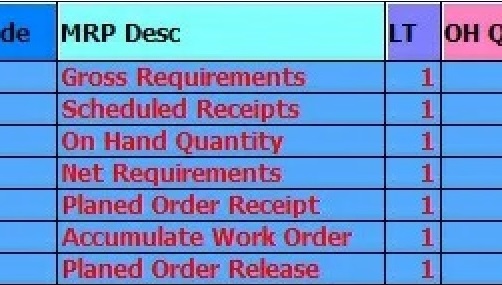

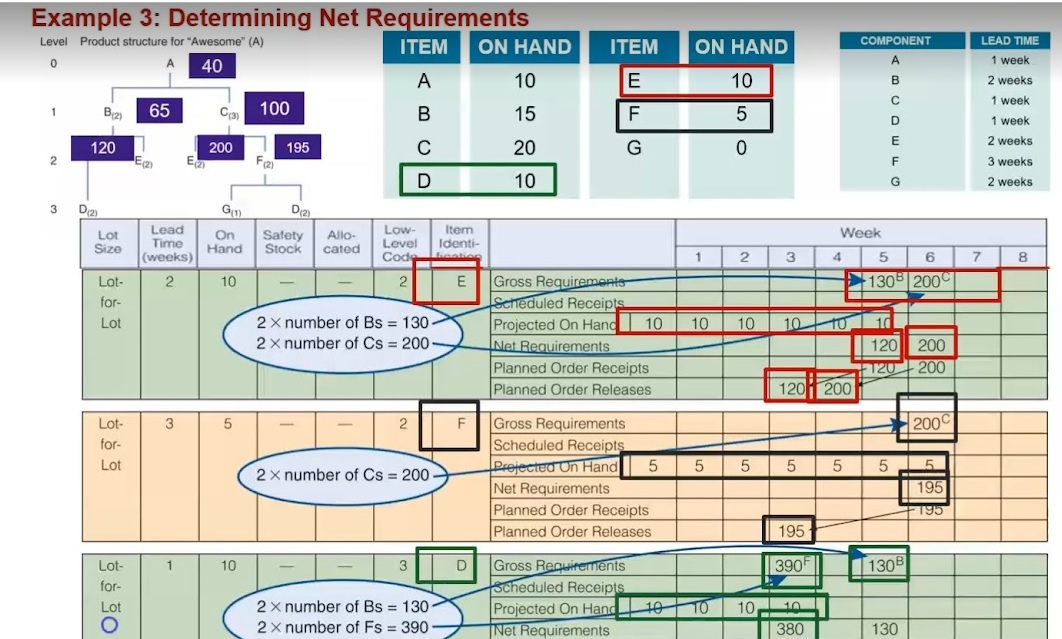

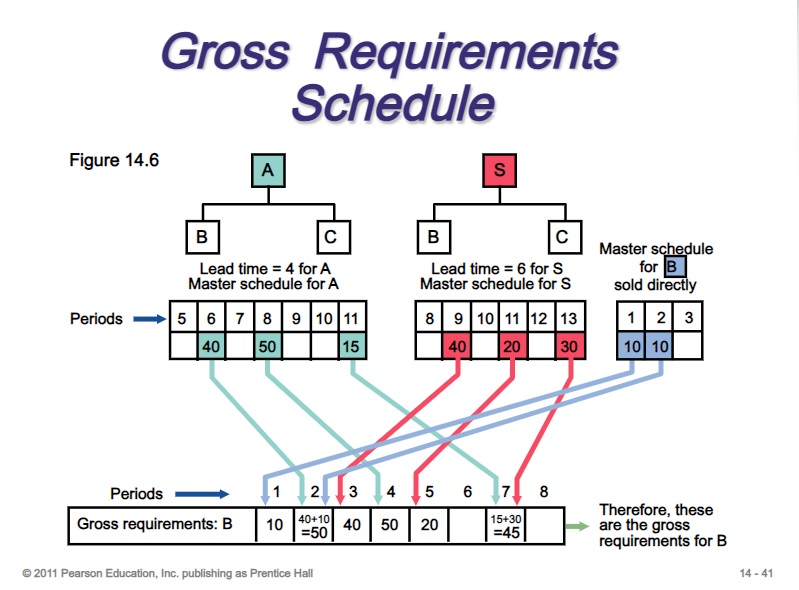

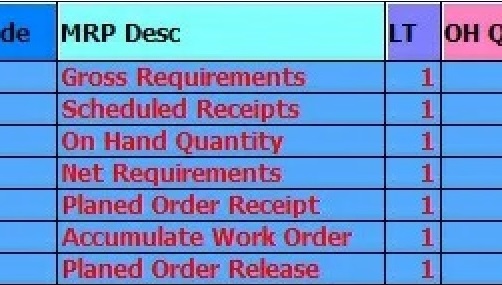

++ ระบบ MRP ที่แท้จริงมีองค์ประกอบและคำนวณอย่างไร ++

องค์ประกอบและการคำนวณ MRP

2.1 Gross Requirement: ความต้องการวัสดุรวมในแต่ละช่วงเวลา

2.2 Scheduled Receipts: ปริมาณวัสดุที่มีกำหนดรับเข้าคลังในอนาคต

2.3 On-Hand Quantity: ปริมาณสินค้าหรือวัสดุคงเหลือในคลังปัจจุบัน

2.4 Net Requirement: ความต้องการสุทธิหลังหักปริมาณคงเหลือและวัสดุที่จะได้รับ

2.5 Planned Order Receipt: ปริมาณที่ต้องมีเพื่อรองรับการผลิตหรือการสั่งซื้อให้ตรงตามเวลาที่กำหนด

2.6 Planned Order Release: แผนการปล่อยคำสั่งผลิตหรือคำสั่งซื้อ โดยพิจารณา Lead Time

การคำนวณ MRP จะดำเนินการด้วยพารามิเตอร์ทั้ง 6 ตัวนี้ พร้อมกับช่วงเวลาที่แบ่งเป็นสัปดาห์ (Time-Phased)

การคำนวณ MRP ต้องเริ่มจากการระเบิดโครงสร้างผลิตภัณฑ์ (BOM EXPLOSION) ของสินค้าสำเร็จรูปตามวันที่กำหนดส่งมอบ จากนั้นไล่ระดับและย้อนกลับ ( SHIFT BACKWARD ) ตาม lead time ของวัสดุแต่ละรายการและคำนวณลงสู่วัสดุแต่ละชนิดในทุกช่วงเวลาที่ต้องการ รวมถึงงานระหว่างผลิต (WIP) และวัตถุดิบและใช้ทั้ง 6 พารามิเตอร์อย่างต่อเนื่อง กระบวนการนี้มีความซับซ้อนสูง

MRP TABLE ที่ถูกต้อง MRP LOGIC & CONCEPT

MRP LOGIC & CONCEPT  MRP LOGIC & CONCEPT

MRP LOGIC & CONCEPT

MRP LOGIC & CONCEPT

BILL OF MATERIALS

BILL OF MATERIALS

ดังนั้นการคำนวณ MRP ที่ถูกต้องจึงไม่ใช่การนำยอดขาย (Sales Order) หรือการพยากรณ์ (Forecast) มาหักลบกับสินค้าคงคลัง,สินค้าค้างส่ง, Minimum Stock, BOM หรือคิดวิธีลัดอื่น ๆ **

ผลกระทบจากการใช้ MRP เทียม

- แผนผลิตผิดพลาด ใช้งานจริงไม่ได้

- วัตถุดิบขาด/ล้นสต๊อก

- ใบสั่งผลิตใช้การไม่ได้จริง เพราะเมื่อจะนำไปใช้แต่ไม่มีวัตถุดิบจะใช้ หรือติดปัญหาหน้างานอื่นๆ

- ฝ่ายผลิตไม่มั่นใจในข้อมูล

- Users หยุดใช้งานระบบ → ล้มเหลวในการ Implement ERP

1. ขอดู MRP Table จริงจากระบบ

2. ขอ Demo ตั้งแต่รับออร์เดอร์ → เปิด Work Order → รับเข้า → เดินผลิต → บรรจุสินค้า

3. ถามผู้ให้บริการว่าใช้ Logic MRP ตามหลัก IE หรือคิดสูตรเอง

หากระบบมี MRP แท้จริง

จะสามารถอธิบายที่มาของแผนการผลิตและแผนจัดซื้อได้ชัดเจน ตรวจสอบได้ และนำไปใช้งานได้จริงในระยะยาว

ตาราง MRP ของ ORACLE SOFTWARE

ตาราง MRP ของ SAP SOFTWARE

ตาราง MRP ของ STRATEGIC ERP/MRP SOFTWARE ( ERP FACTORY SOFT CO.,LTD. )

ตาราง MRP ของ STRATEGIC ERP/MRP SOFTWARE ( ERP FACTORY SOFT CO.,LTD. )

ผลลัพธ์จาก ระบบ ERP/MRP ที่ถูกต้องของ STRATEGIC ERP/MRP

- วางแผนผลิตแม่นยำ สอดคล้องกับยอดขาย สินค้าทันกำหนดส่งลูกค้า

- ระบบสั่งซื้ออัตโนมัติ ตรงเวลา ตรงปริมาณ

- ใบสั่งผลิตมีวัตถุดิบพร้อม 100%

- ข้อมูลมั่นใจ ใช้จริงได้ในทุกแผนก

- รวม Lot ผลิตเพื่อลด Setup Time

- แก้ปัญหาของเสีย (NG Job) ด้วย Rework Plan อัตโนมัติ

- อื่นๆ

สนใจวางระบบโรงงาน ERP/MRP ที่ถูกต้อง และสร้างกำไรอย่างยั่งยืน และอยู่เหนือคู่แข่ง

โปรดโทร. 089-0035991 เพื่อปรึกษาผู้เชี่ยวชาญของเรา